以前玻璃钻孔和切割通常是通过机械加工完成。随着市场越来越低迷、化学强化玻璃或蓝宝石的应用受限,使得机械加工遭遇技术难题,其产量急剧下降和工序时长增加。激光加工以其准确、快速、特别是降低运营成本特性将取代这些标准机械工艺方案。

另一个例子,客户要求在触控面板边缘和TCO 层连接部分形成导电银线。由于在量产中,丝网印刷线间距下限为40μ /40μ 。通过使用印刷工艺和激光成形相结合,可以实现更精细的线间距(<20μ /20μ ),这使触控屏能够减小边框。

正如上面所说,4JET 将激光工艺和精密设备相结合作为业务成功的关键。我们已成立十分强大的工艺研发和工程部门,并开始应客户特殊要求进行材料取样。通过与客户的沟通,我们提供与机器平台相适应的激光源。

6、随着三星及LG 相继推出OLED 产品,OLED 显示时代似乎就要到来。作为下一代最主要的显示技术,4JET 公司在OLED 显示方面有哪些进展?

Klaus Schiffer:就OLED 应用而言,其总体上与触摸屏加工相似。首先需要对玻璃或基板材料制图,其次玻璃切割和钻孔也是必须的。

近期,4JET 在德国慕尼黑LOPE-C 商展上推出了一种针对OLED 定制化及最优化的激光加工解决方案。此技术是和Novaled AG (Dresden)公司联合开发的。该项创新允许对封装标准OLED 进行自定义调整或灰度调节。从而使得照明密度得到优化,同时也避免短路。SLAM(选择性层调整)过程能够实现创建一个批量的OLED 标准解决方案,并允许个别logo 或图案的解决方案。当OLED 处于关闭状态时,使用超短激光脉冲不会在加工区域留下明显痕迹,柔性薄膜的激光加工无需光刻工艺。因此,首次实现了在OLED 生产后创建定制标识。4JET 和Novaled 公司合作将一起推进SLAM 商业化过程。4JET 同时能够提供完整的生产系统,例如OLED 生产。目前该项创新正在申请专利中。

OLED 产品可极大的减少显示器的厚度及成本。主要成本取决于玻璃与玻璃之间的封装。使用薄膜封装作为替代产品可以为降低成本及减少厚度提供一种可能性。在这个过程中,由于氮化硅或其他真空材料通常需要在整个表面喷镀,因而清洗接触点是十分必要的。在喷镀后,激光加工可提供某些区域的简单清洁方法。我们已在薄膜光伏应用中引入该项技术,并已将其转移到OLED 封装处理上来。

7、太阳能光伏也是4JET 公司主要的业务之一,目前全球太阳能产业危机明显,这对4JET 公司是否会有影响?公司将如何调整应对?

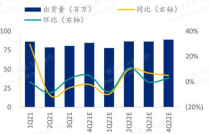

Klaus Schiffer:在2010 年年底前,市场对太阳能设备的需求一直非常高。从2011 年起,这种需求急剧下降。

4JET 已在薄膜光伏行业建立了强大的客户基础。事实上,光伏产业一直是我们公司玻璃钻孔及切割系统的推动因素,并且钻孔及切割系统现在已被用于触摸屏及显示器产业。与光伏的营业额下降相比,我们已经能够用其他市场来弥补营业额下降的损失,这证实了公司在不同市场的应用策略。